Ostrzałka do noży HORL: jak jest zrobina

Jesteś ciekawy jak zrobiona jest ostrzałka HORL? My też! Miłe osoby z HORL-1993 były na tyle uprzejme, że zaspokoiły tę ciekawość. Poproszono nas, abyśmy przyjrzeli się produkcji wyjątkowych i popularnych ostrzałek do noży HORL.

Siedziba główna HORL znajduje się we Fryburgu w Niemczech. Wspaniałe miasto u podnóża Schwarzwaldu. Zaledwie dzień po wprowadzeniu na rynek ostrzałek do noży HORL 2 firma Knivesandtools została oprowadzona po Schwarzwaldzie i odwiedziła wszystkie miejsca, w których produkowane są ostrzałki do noży HORL. Byliśmy pod takim wrażeniem ogromu i jakości całego procesu, że postanowiliśmy podzielić się tym wszystkim z Wami.

Drewno

Na chwilę obecną HORL używa dwóch różnych rodzajów drewna: niemieckiego dębu i ciemnego drewna orzecha amerykańskiego. Gdy tylko drewno trafia do firmy, eksperci z HORL suszą je w temperaturze 80°C, zmniejszając wilgotność drewna z 12% do 7%. Robią to przy użyciu metrowego pieca do suszenia próżniowego. Cały proces trwa około tygodnia. Jest to jednak niezbędny etap w procesie tworzenia stabilnego drewna, które nie kurczy się ani nie rozszerza podczas pozostałych etapów produkcji. Gdy tylko drewno jest suche, jest ono cięte na wymiar i gotowe na kolejny etap procesu.

Frezowanie, wiercenie i skrobanie

Wysuszone kawałki drewna umieszcza się w różnych frezarkach. Maszyny te szybko przekształcają kawałki drewna w rozpoznawalne uchwyty do kamieni do ostrzenia HORL Station, HORL Displays i oczywiście ostrzałki do noży HORL. Maszyna prostuje wszystkie krawędzie i wierci otwory, które będą potrzebne w dalszym procesie. Magnetyczne uchwyty dołączone do każdej ostrzałki do noży HORL są umieszczone na wyciętym kawałku drewna pod kątem 15 lub 20 stopni. Po zakończeniu obróbki maszynowej każdy kawałek drewna otrzymuje kąt 15 stopni z jednej strony i kąt 20 stopni z drugiej strony. W ten sposób nóż uzyskuje ten sam kąt podczas ostrzenia. Uważny czytelnik prawdopodobnie już to zauważył. Kąty i linie stacji HORL oraz HORL Display są również frezowane pod kątem 15 stopni. Być może nie ma to większego znaczenia pod względem funkcjonalności, ale sprawia, że całość wygląda ładnie i jednolicie.

Szlifowanie i lakierowanie

Każda ostrzałka HORL i każde drewniane akcesorium jest szlifowane, mierzone i sprawdzane ręcznie. Tak, dobrze przeczytałeś. Każda drewniana część jest szlifowana ręcznie. Po prostu dlatego, że zapewni Ci to najlepsze rezultaty i odzwierciedla jakość i perfekcję, do których dąży firma HORL.

Po tym zabiegu drewniane elementy pokrywane są cienką warstwą lakieru. Powłoka ta chroni ostrzałkę przed wilgocią i brudem i nadaje ostrzałce ładne, lśniące wykończenie. Zamiast tej ładnej powłoki, modele HORL 2 Cruise i HORL 2 Pro zostały wzbogacone o (jeszcze) piękniejszą powłokę lakierniczą. Następnie wszystkie części są transportowane do kolejnej lokalizacji w celu ostatecznego montażu.

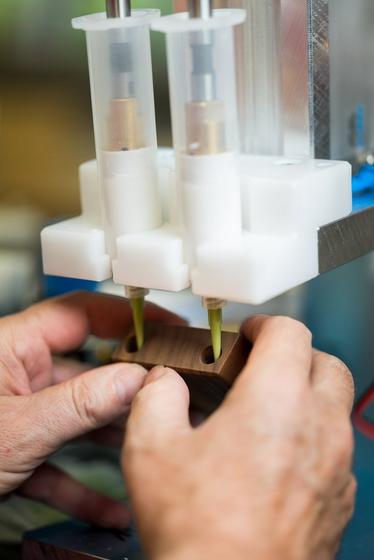

Wykończenie

Po przyjeździe do ostatniej lokalizacji wykończone drewniane części są jeszcze raz mierzone. Następnym krokiem jest grawerowanie drewna przy pomocy lasera. Ostrzałki otrzymują następnie żelazny rdzeń (w przypadku modelu HORL 2 z łożyskami kulkowymi) oraz tarcze ostrzące pokryte diamentem, ceramiczne lub ze stali nierdzewnej. Magnesy są umieszczone wewnątrz podstawy magnetycznej i zamocowane z odpowiednim naciskiem oraz klejem. Po ostatniej kontroli ostrzałki są gotowe do dalszej podróży i czekają na kolejny przystanek: Knivesandtools!

Film przedstawiający proces produkcji

Ten krótki film pokazuje proces produkcji oryginalnej ostrzałki HORL: